プレス加工の工程で、dbSheetClientを使い、工程検査管理システムを構築!工業用ファスナー年間生産量50億個、紙による管理から、Excelを活かしたデータベースシステムを導入して、ペーパーレス化を実現、管理工数を大幅削減!

dbSheetClientを導入して良かったことは、現場作業者から積極的に、意見・提案が上がってくることです!

株式会社オチアイ 様のご紹介

我々は、顧客の要望に応え得る品質・価格の製品を提供する為、生産設備の有効活用と技術の向上を図り、 全社一体となって最高品質の製品を製作、供給することにより、広く社会に貢献する。

工業用ファスナーの専門メーカー

株式会社オチアイは、1936年(昭和11年)11月にプレス金型、自動機械、特殊機械を製造するメーカーとして創業いたしました。その後の経済変化や工業技術の発展に対応し、新製品の開発、生産技術の向上と自社開発を含めた生産設備の充実を図り、特殊なそして多様な工業用ファスナーの専門メーカーとして現在にいたっています。

株式会社オチアイの特長

株式会社オチアイは、製品設計や金型設計・製作、プレス、熱処理、表面処理など、あらゆる工程を社内で行う一貫生産体制を整え、多様な工業用ファスナーや薄板ばねをお客様に提供しています。

お客様のニーズにお応えするため、新製品の開発はもちろん、設備の自社開発や生産プロセスの改良を行い、製造技術の多様化と合理化を追求。コスト削減に努めると共に、最高の製品作りをめざしています。

また、グローバル化を見据えて、海外工場と営業拠点の整備を進め、海外に工場や販売網を持つお客様に、製品の迅速な供給や、きめ細やかなサービスを提供できるように努力しております。

製品の要となる品質面では、ISO9001に加え自動車産業向け国際品質規格であるIATF16949を取得し、国内外に通用する品質マネジメントシステムを構築しています。

また、日々厳しさを増す環境面では、ISO14001に準拠した環境マネジメントシステムの運用により、RoHSやELV規制の遵守、各種環境負荷物質の低減、リサイクル化推進などの環境保全活動に積極的に取り組んでいます。

会社概要

- 会社名

- 株式会社オチアイ

- 役員

-

代表取締役社長 落合 孝之

代表取締役副社長 落合 知晃

取締役 三橋 潤一

監査役 久米 茂樹

- 創立年月日

-

1936年11月1日

- 設立年月日

-

1955年7月25日

- 事業目的

-

多様な工業用ファスナーの製造を設計から自社内で一貫して行い、その販売までを行っております。

- 資本金

-

1億3500万円

- 決算期

-

4月

- 従業員数

-

単独 300人(2022年8月現在)

- 本社所在地

-

〒136-0071

東京都江東区亀戸 1-11-12

TEL.03-3636-8800(代表)

FAX.03-3636-8898

- 取引銀行

-

三菱UFJ銀行

三井住友銀行

-

関連会社

-

株式会社福島オチアイ

欧至愛国際貿易(上海)有限公司

OCHIAI (THAILAND) CO., LTD.

OCHIAI USA, INC.

OIF MEXICANA S.A. DE C.V.

OCHIAI VIETNAM CO., LTD. PT.OCHIAI

MENARA INDONESIA

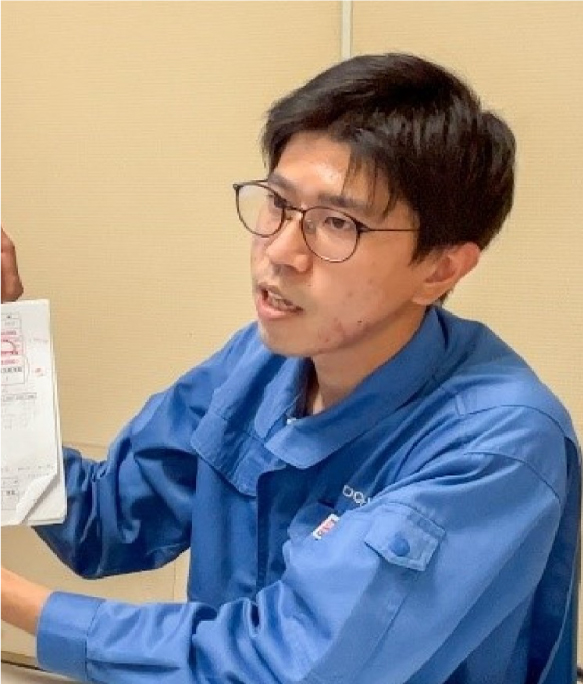

訪問インタビュー

-

品質保証部

部長

野崎氏

-

品質保証部

開発担当

多田氏

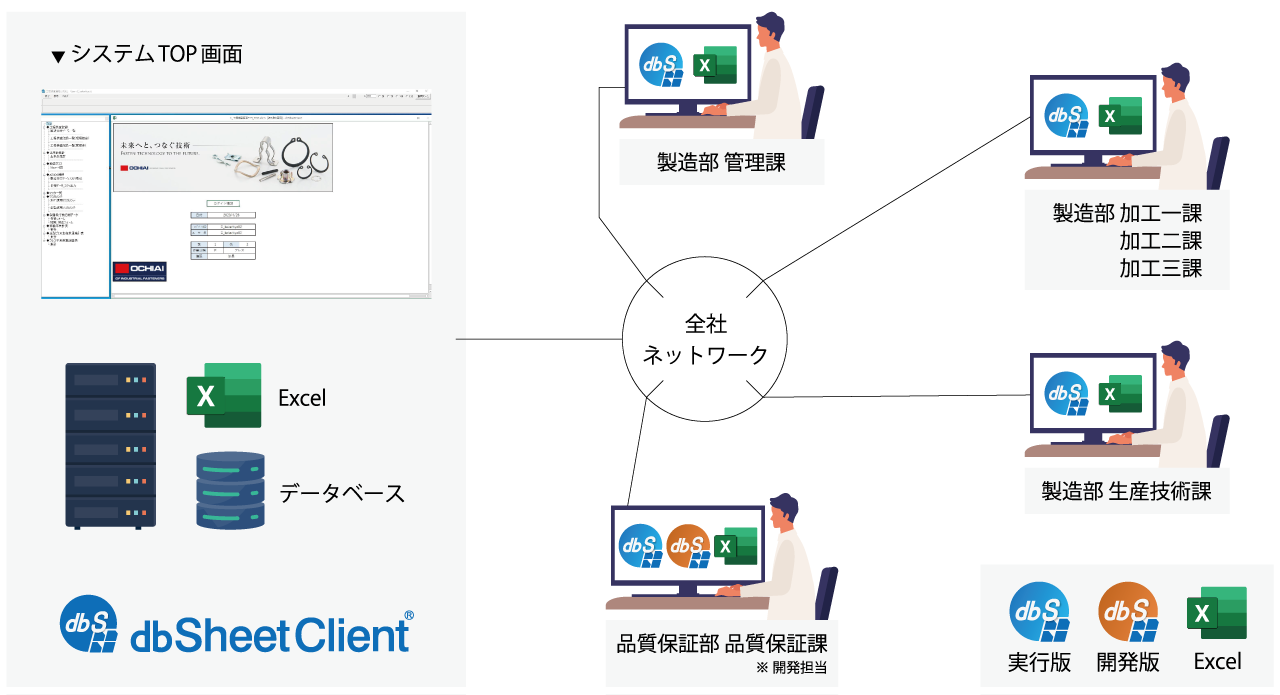

システム構成図

工程検査管理システム

<利用部門>

製造部 管理課

製造部 生産技術課

製造部 加工一課 ・ 加工二課 ・ 加工三課

品質保証部 品質保証課

システム規模

工程検査管理 システム

- テーブル数:23

- 画面数:38

- 印刷(帳票数):28

- タスクセット数:119

- SQL数:81

- マクロ数:12

- シート数:46

- 開発着手:2022年3月

- 本番稼動:2022年10月

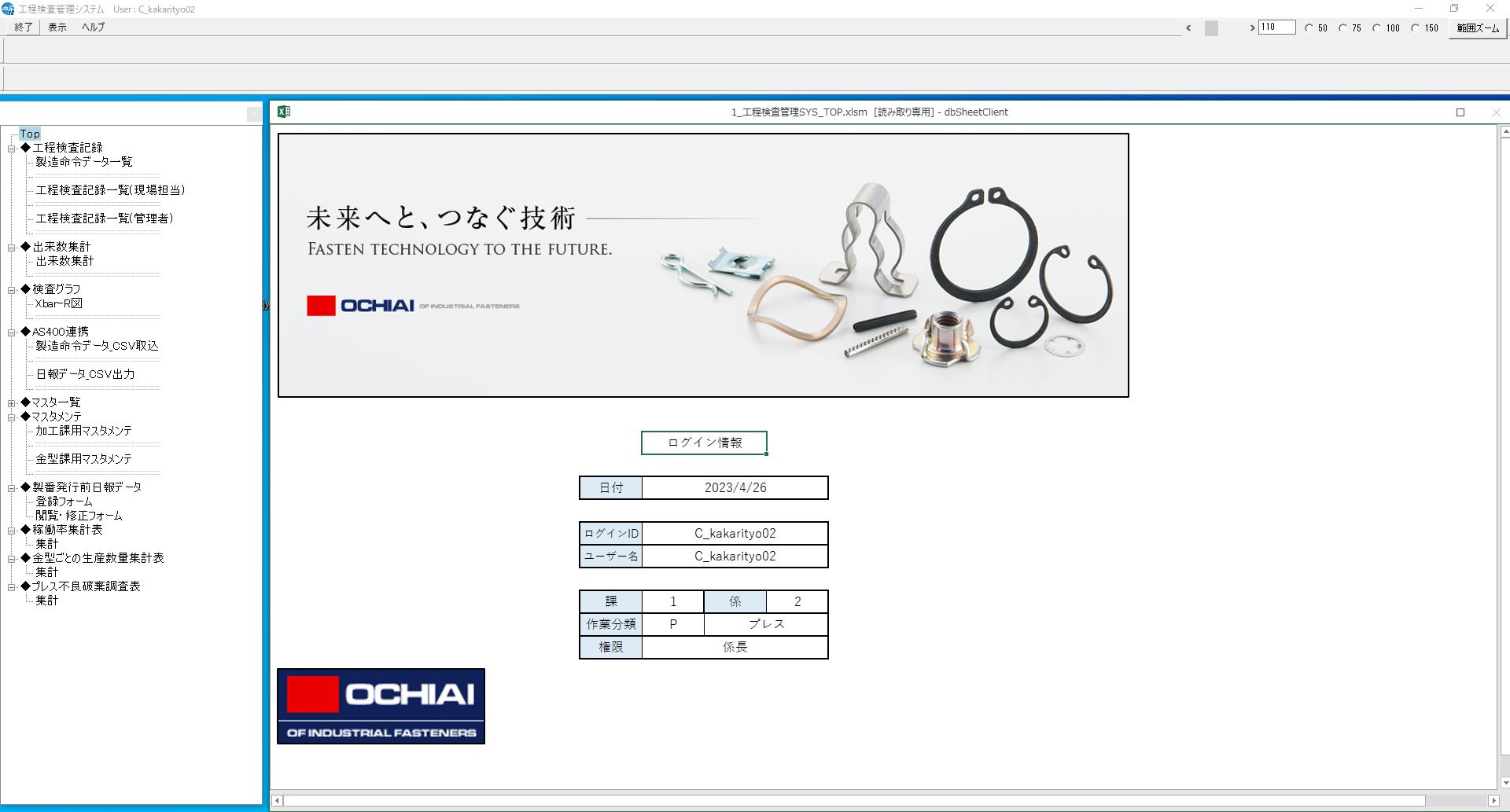

システム概要

工程検査管理システム

当社は、多種多様な工業用ファスナーや薄板ばねのメーカーです。年間の生産量は、約50億個になります。

今回、製造工程の中で材料から製品を形造る重要なプレス加工工程において、dbSheetClientによる、工程検査管理システムを構築しました。

プレス加工の工程では、サイズ、生産量など、様々な条件に応じた加工が出来るよう大小100台以上のプレス機を揃えています。プレス加工では、初物、定期、終物時に工程検査を行います。工程検査は、製品の寸法を測定し、手書きで紙の記録表に記入していました。その高さは積み上げると年間6mにもなり、お客様から求められている品質記録の保管期間(30年間)を遵守するための保管に苦労していました。今回のシステム化により、この工程検査データを管理するデータベースシステムが構築出来、ペーパーレス化だけではなく、当社にとって技術的財産となるデータ活用のプラットフォームが完成しました。

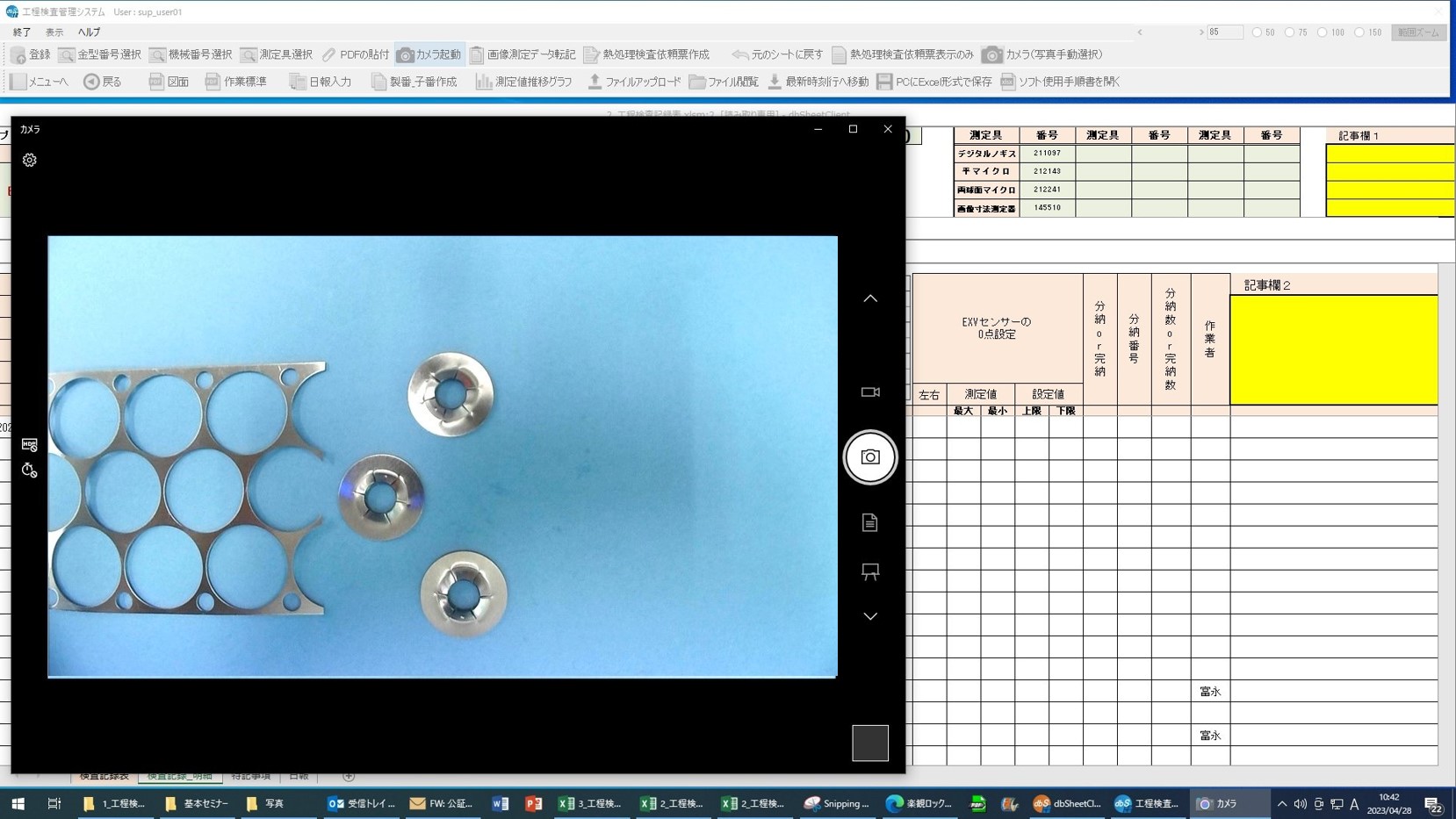

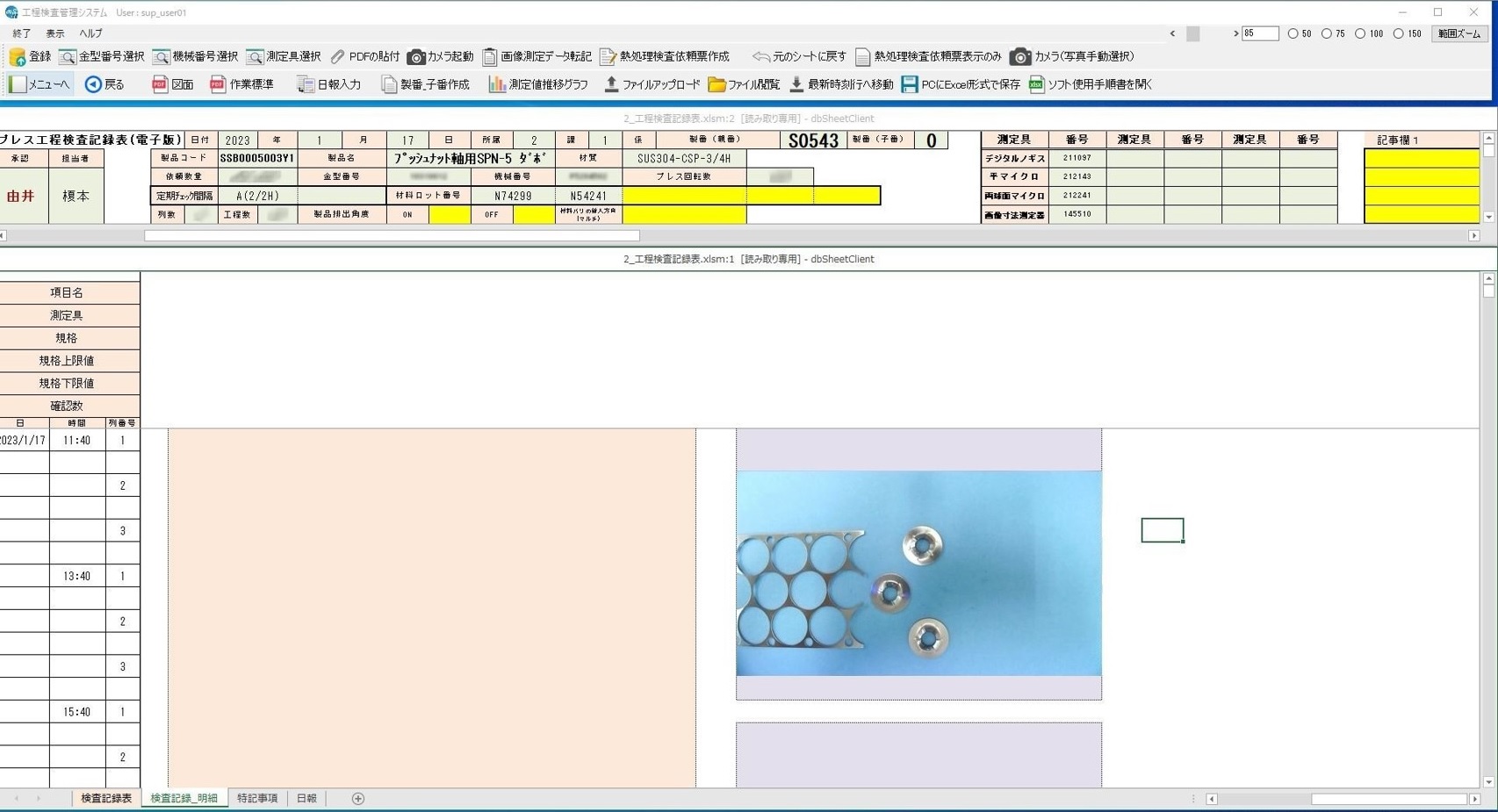

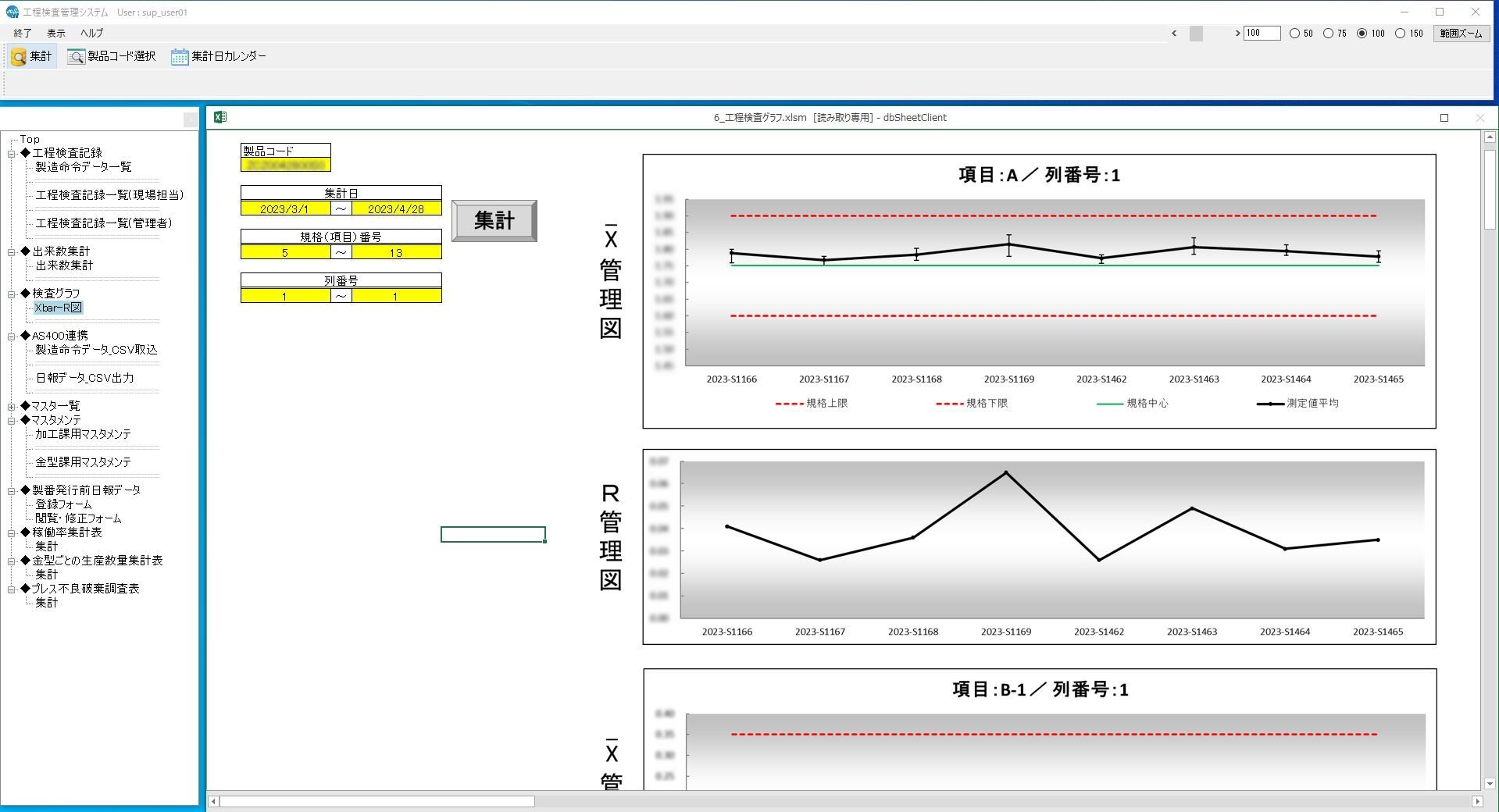

システム化する上での一番のポイントは、プレス加工作業者の負担軽減です。必要な品質情報をミス無く入力する方法や、数値以外の品質情報を記録に残す方法を、いかに簡略化出来るかに拘りました。具体的には、パソコンのモニタ画面をスマートフォンのようなタッチパネル式にして、測定データの入力箇所を指でタッチするだけで操作出来るようにしました。また、ノギスやマイクロメーターの測定値はBluetooth(ブルートゥース)、画像測定機で測った数値データは社内ネットワークを経由して自動的に取り込むことで、操作の簡略化に加え、キーボード操作による入力ミスを防ぐようにしました。 更に、入力されたデータが規格外の場合、エクセルの機能を活用し、赤字表示になるようにしたことで、作業者は一目で異常値に気づくことが出来るようになりました。カメラの使用目的としては、異常加工された製品を確実に回収したことを証明するために、異常品の撮影をカメラの起動、撮影の2クリックのみで画像を検査記録に保存出来るようにしました。異常品の排出記録を現品の画像で残すことは、現場作業者が確実に処置したことを証明する意味からも重要な環境整備と考えています。尚、画像データは、10枚まで工程検査記録表に自動取込み出来ますが、10枚を超える場合でも別途格納フォルダを指定して、他の帳票類など様々なファイル形式のデータも含めて保管し、変化点等の品質情報を引き出せるように対応しました。これらは特に試行錯誤を重ねて対応したところです。

■トップ画面

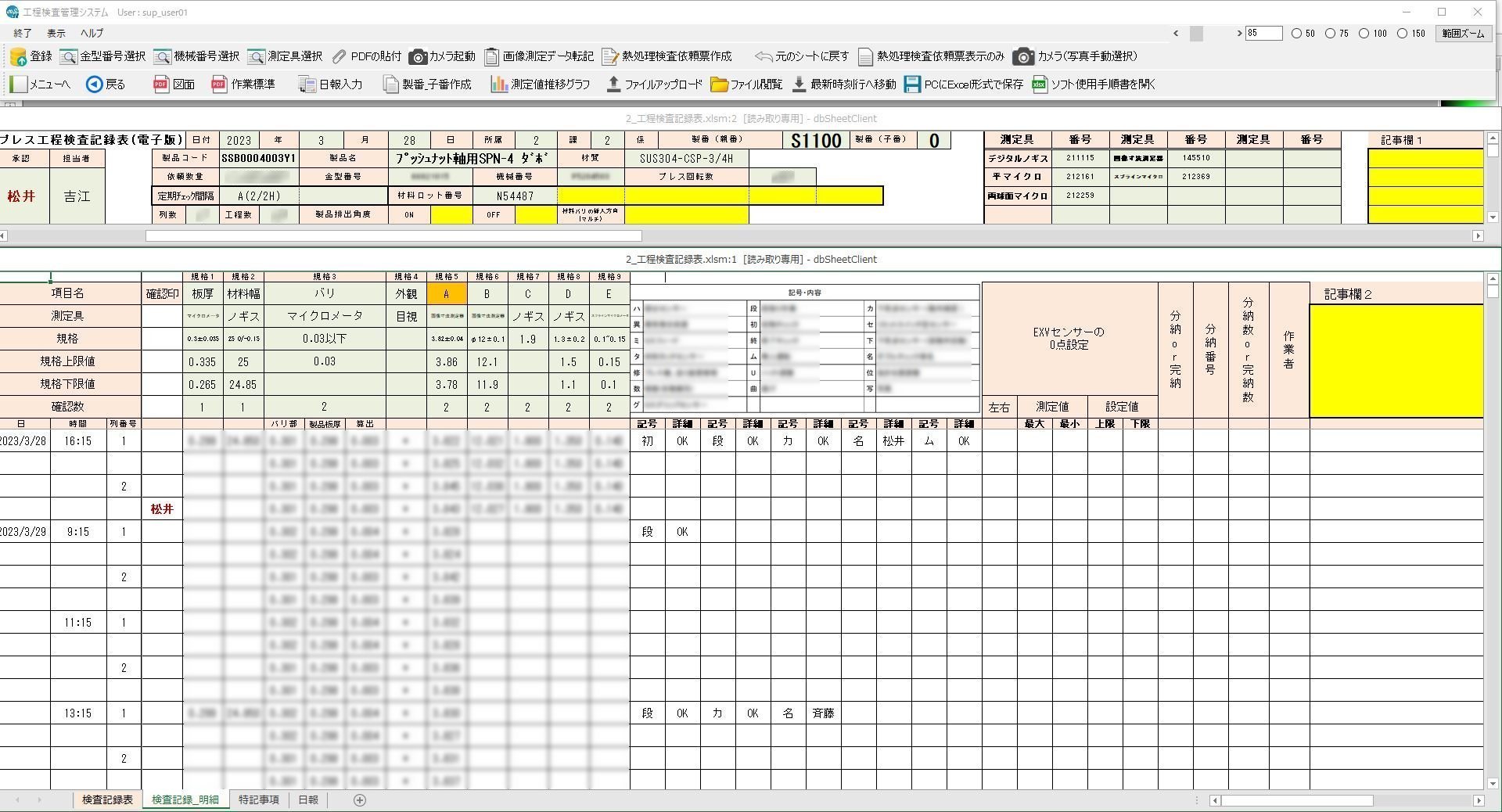

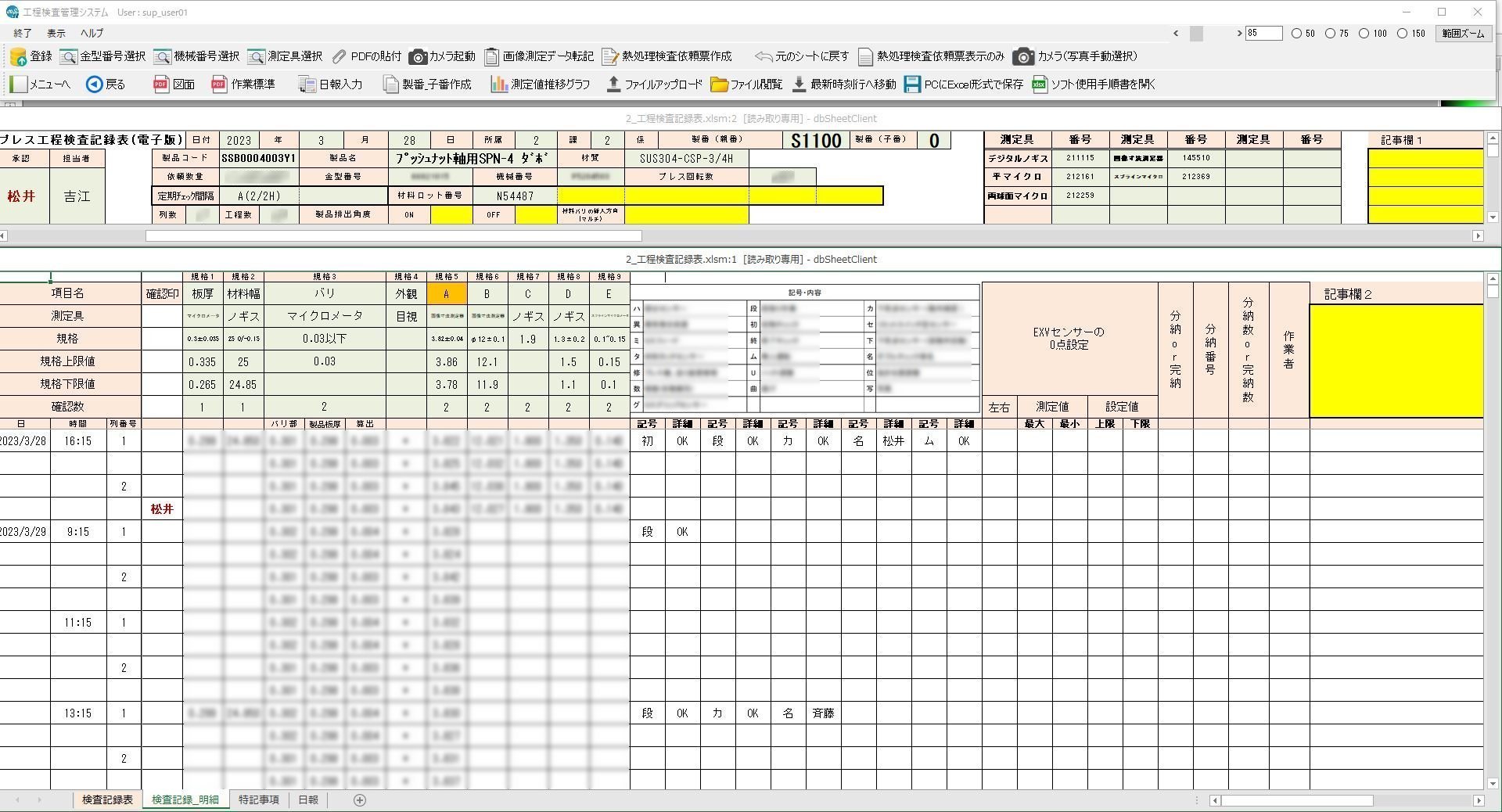

■工程検査記録表の画面

■工程検査記録表の画面

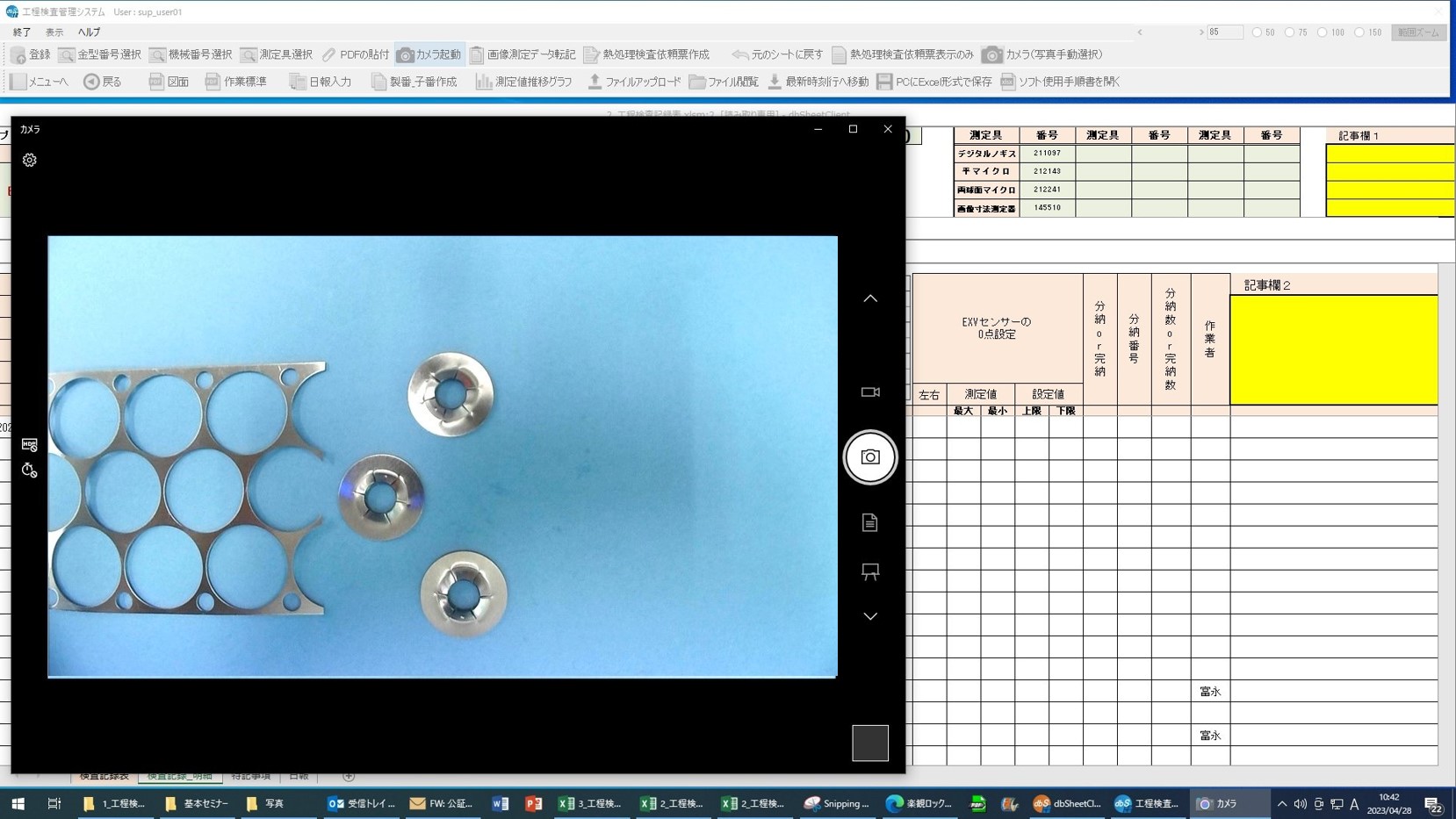

■カメラ起動時の画面

■カメラ起動時の画面

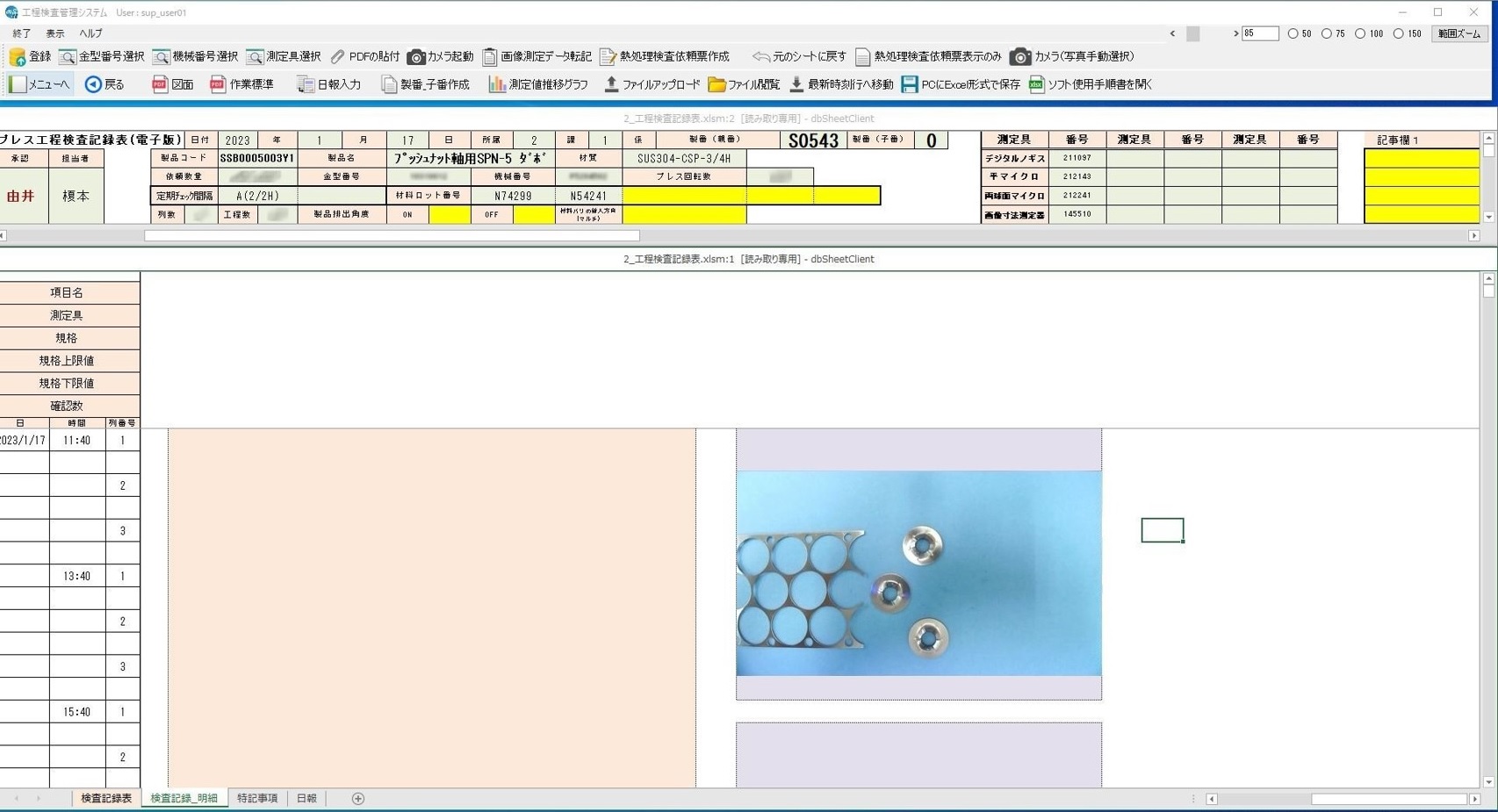

■カメラ撮影した写真貼付の画面

■カメラ撮影した写真貼付の画面

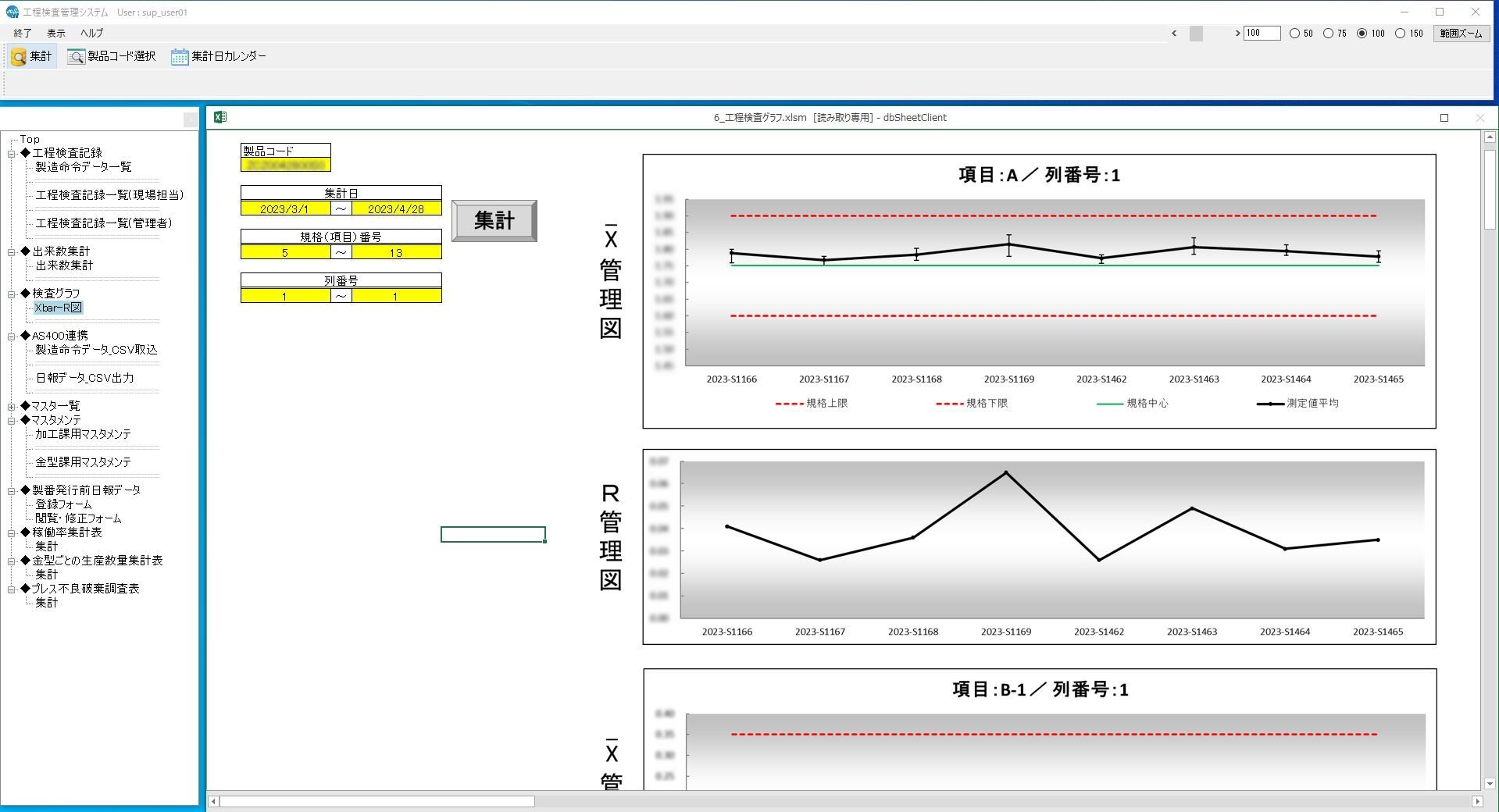

■Xbar-R管理図の画面

■Xbar-R管理図の画面

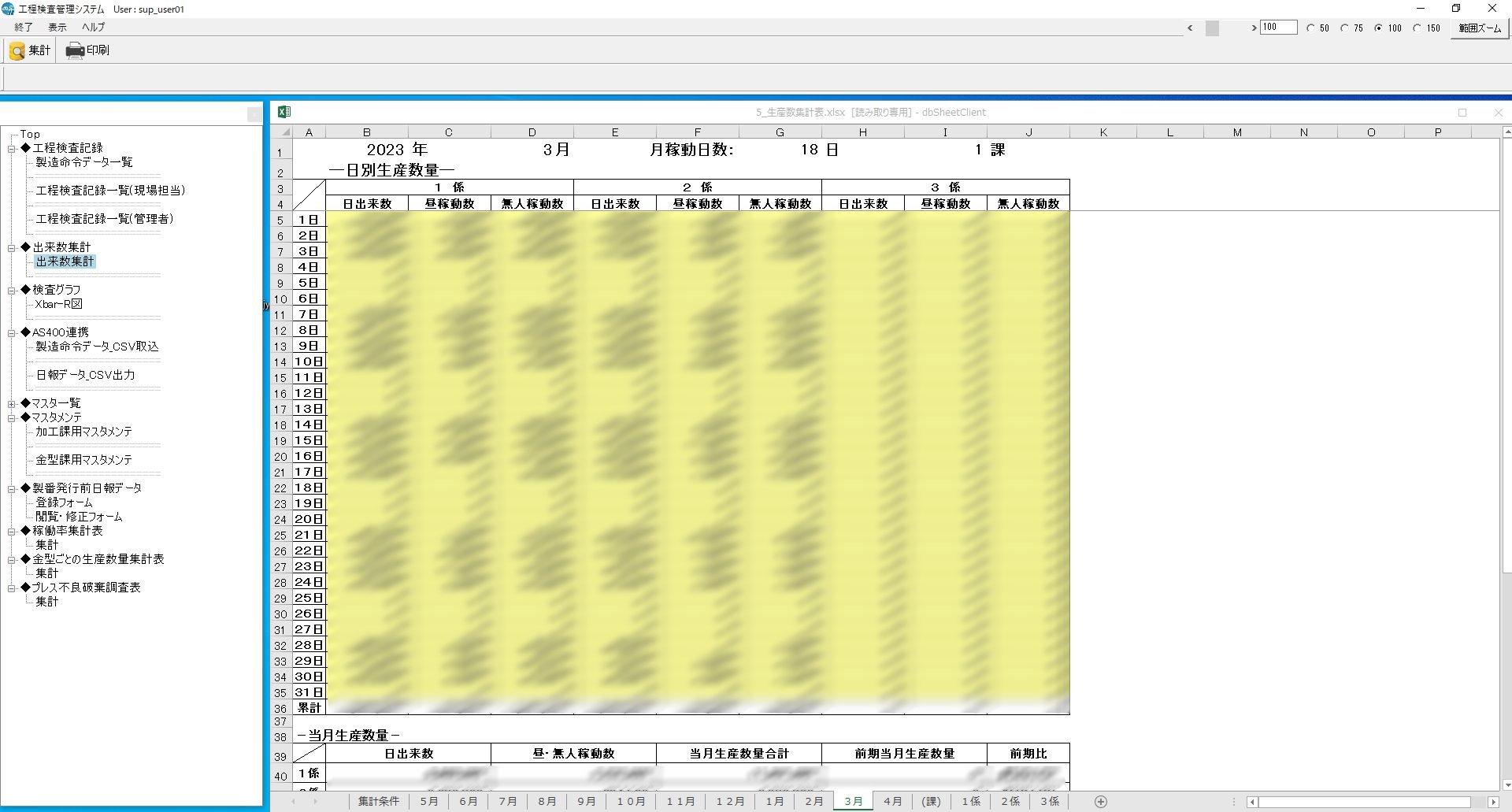

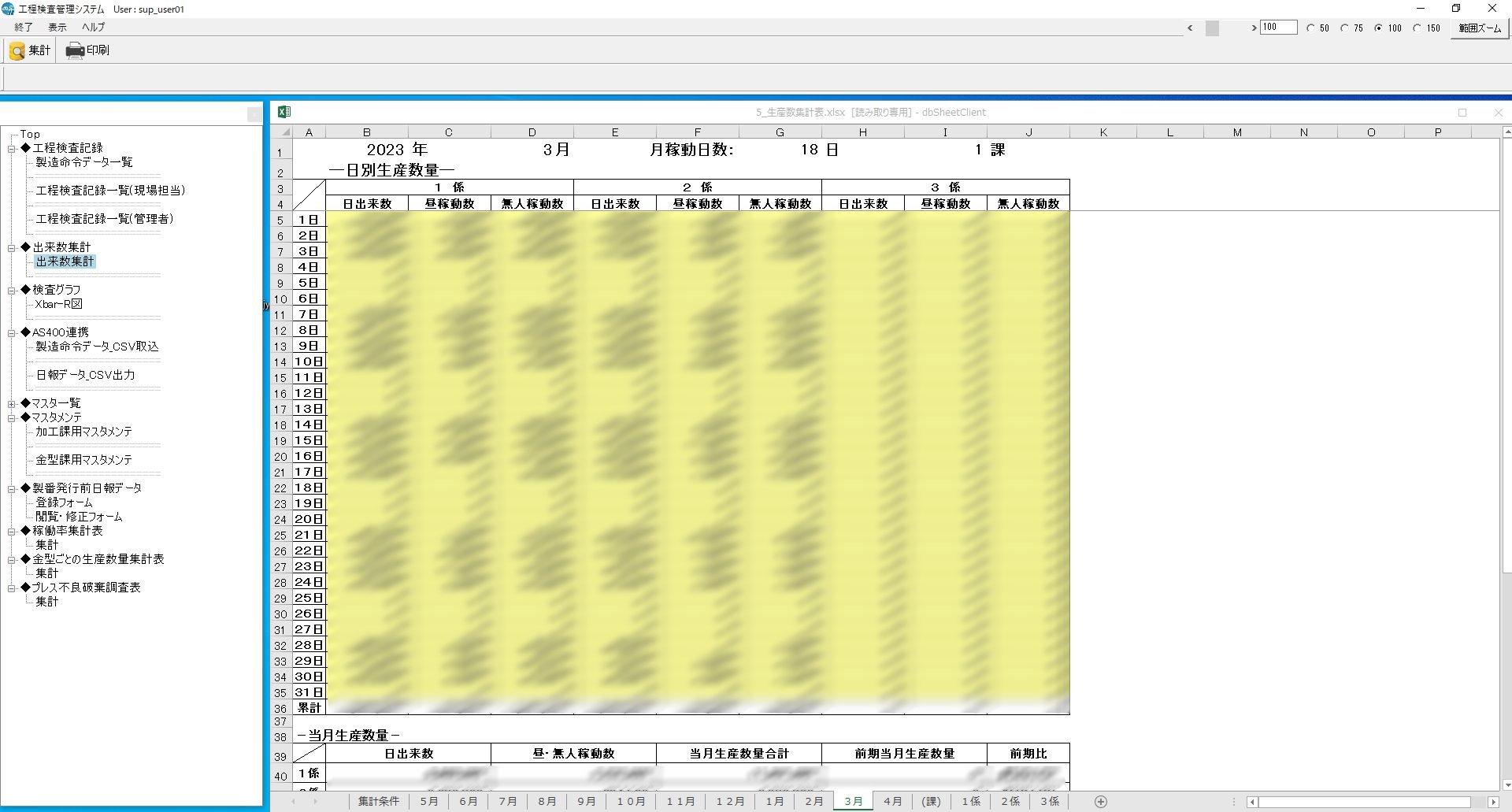

■日別生産数集計の画面

■日別生産数集計の画面

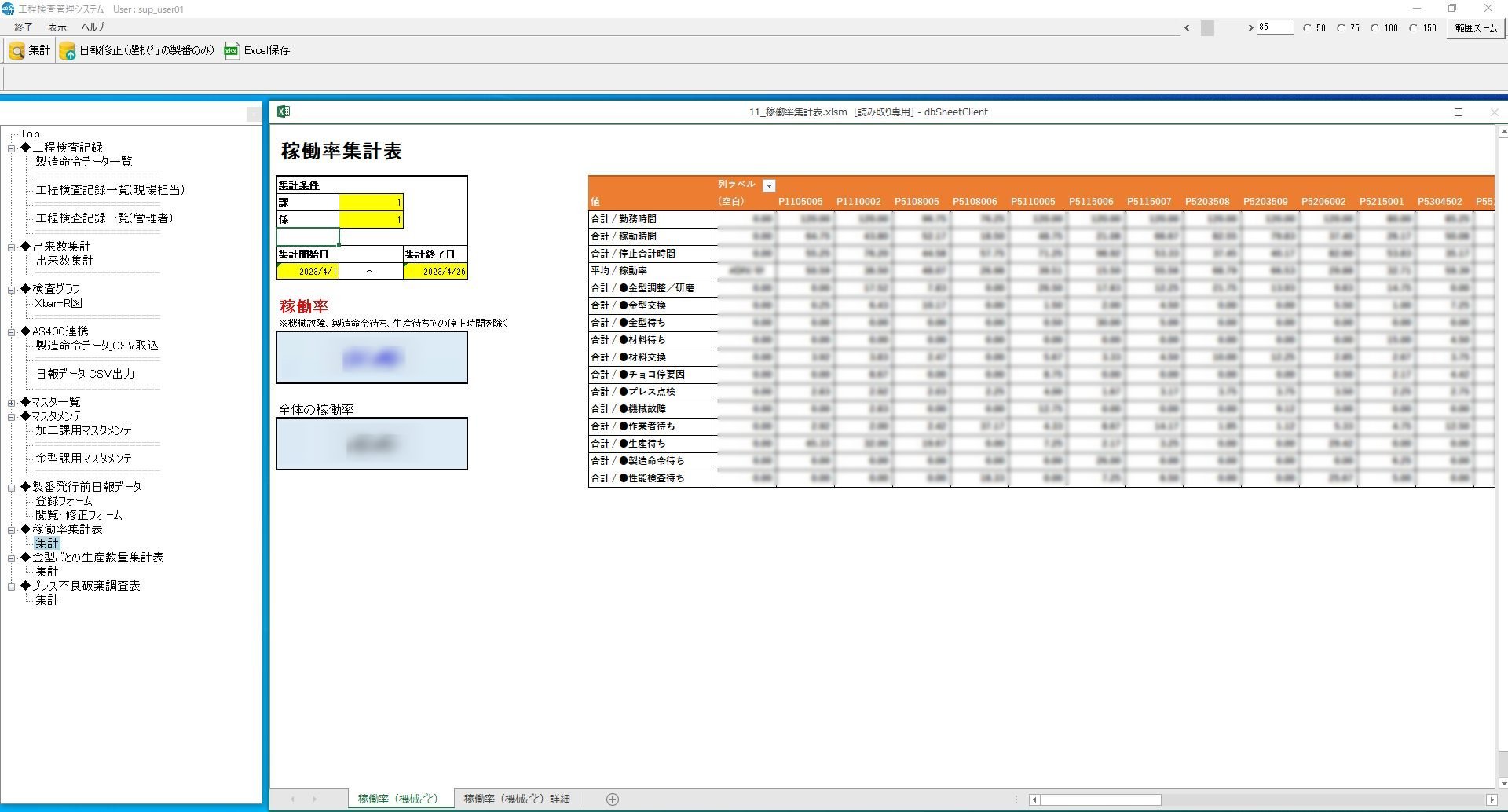

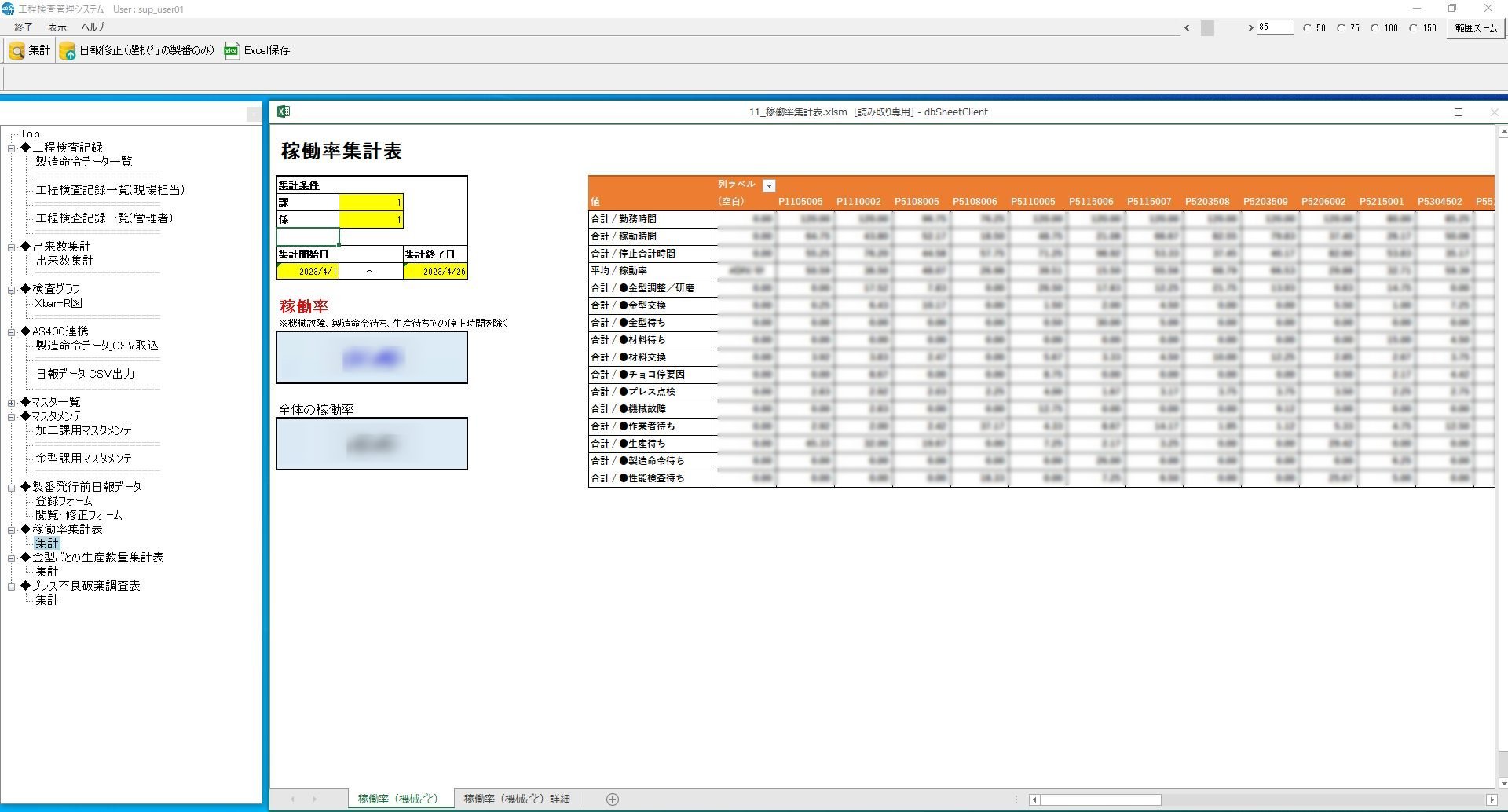

■稼働率集計表の画面

■稼働率集計表の画面

動画で紹介(クリックしてご確認ください)

※音量にご注意ください(再生時間 約30秒)

※音量にご注意ください(再生時間 約13秒)

※音量にご注意ください(再生時間 約13秒)

システム導入前の課題・要望

導入前の課題は、何と言っても工程検査データが全て手書きの紙ファイルで、かつ保管期間が30年間のため、その保管場所の確保と、過去の設定値や品質情報の検索が手間であり、大変ストレスになっていました。

今回のシステム化を行うポイント(要望)としては、

-

工程検査データをデータベース化して活用できるようにする(ペーパーレス化+データの有効活用)

-

工場現場(プレス加工機の横)でも入力しやすいシステムの実現(パソコンを触ったことがない現場作業者でも使える操作性と簡便化)

-

データの有効活用

→ 例えば、過去のデータをグラフ化して、今回の段取り品データと見比べて、同じ品質で生産出来ているか現場で容易に確認可能なシステム化を目指しました。プレス機の段取り調整で品質の決まる製品もあるので、過去のデータを現場作業者が目の前ですぐに呼び出せることは、品質を安定させる重要なポイントになります。

今回のシステムを導入する上で、実現させたかったことは、過去のトラブルに対するエビデンス(根拠・証拠)をきちんと残したいということと、日々蓄積される品質データを当社の財産として引き出して、ものづくりの品質を安定する体制を目指すことでした。 以上の課題を解決し、要望が実現できるシステムを探したのが、2021年の春でした。

dbSheetClient・Excel対応版を採用した理由

先ず、最初に思いついたのは、工程検査データ(紙管理)のOCRによるデータ化です。しかし、すぐにデータ活用ができないことに気づきました。 その頃は、まだ、コロナ禍が続く中でしたが、東京ビッグサイトでITに関わる展示会が開催されることを知り、現在利用している工程検査記録の手書きの入力シートと課題、そして実現したい要望を持参して、展示会に参加しました。最初に、会場の入口近くの企業と面談しました。感触は良かったのですが、まだ1社目でしたので、「すみませんが、他社さんを見ていないので」と一旦断りを入れて、その後数社と面談して、持参した入力シートや実現したい要望について会場を聞いて回りました。

実際、システムを導入するに当たって、「今回のシステムは現場作業者が使うもの」という原点に立ち返って、現場作業者が抵抗なく使えるか、それが一番の前提条件と考えました。そうした時、Excelは、現場でも使用しているため、Excelベースのソリューションが一番だと感じました。また、展示会場でお話を 聞いた時に、セミナー(講習)を受講すれば自社でも開発(対応)が出来ることを知り、システムの改修が内製化可能であることも採用の重要なポイントでした。

他社さんのソフトも実際に操作して確認しましたが、Excelをベースにした使い勝手の良さと今まで使用している工程検査記録から あまりにもかけ離れた入力画面になってしまうと、現場が混乱すると思い、結果として会場の入口近くの1社目に戻って、改めて詳しく話をお聞きしました。 それがニューコムさんでした。

最近は、あらゆる業界でAIの活用をと言われますが、AIで判断するためのデータが、きちんと蓄積されないとAIを導入しても何も出来ない。例えば、当社であれば、金型のメンテンス周期の妥当性や不良率から見て、不良が発生する前に、AIで不良の要因となることを警告するような仕組みを作るにしても、先ずは、必要となる情報(データ)の蓄積が必要です。そのためのツールとしても今回導入したdbSheetClientは非常に有益なものであったと考えています。

システム導入の効果

先ず、システムを導入する前に、これまでの作業時間がどの程度短縮可能か検証してみました。紙の作業日報をExcelに入力して、その内容をAS400(IBM製 事務処理システム)へ入力する手順が、dbSheetClientで作業日報をデータ化することで、加工一課、二課、三課で、約85分掛かっていた入力が、1分ほどで出来るようになり、大幅な時間短縮が出来ました。また、品質保証課や管理課による日報や記録表の回収作業が30分、記録表を加工一課、二課、三課で、製造番号順にファイリングする作業が45分、これらもデータ化することで、作業自体が無くなりました。これまでの紙による管理業務だけを見てもペーパーレス化により、導入効果があったと実感しています。現場はものづくりに、いかに時間を費やして良いものを造るかということが主体なので、今回、管理業務の手間が大幅に削減出来たことは、現場からも高い評価を受けています。

また、現場作業者から、日々様々な集計に関する要望が上がっています。導入を行った立場からすると、現場作業者から多くの意見・提案を上げてくれることに感心しています。現場作業者が与えられたツールを有効活用して、より良い製品を効率よく生産しようとする気持ちの表れだと考えています。これは現場でも馴染みのあるExcelベースのツールを採用したことが一番の成功要因と感じています。今回導入したdbSheetClientは非常に有効だったと思っています。

今後について

ものづくりの会社として、目指すところは不良品ゼロです。今後も、dbSheetClientを有効活用して、先ずは、プレス加工に起因する不良品ゼロを目指します。今回は、プレス加工における工程検査管理システムを構築しましたが、これを基盤として他の国内工場のプレス工程にも展開し、可能であれば、他の工程にもシステム化を進めて行ければと考えています。ただ、dbSheetClientが圧倒的に有効活用できる製造工程は、プレス加工だと思います。